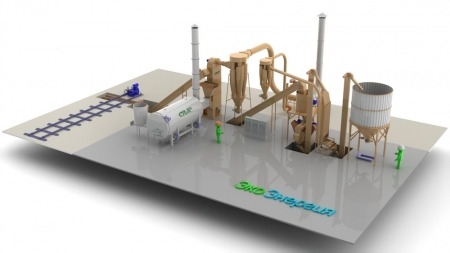

Завод по производству топливных гранул

Вас также могут заинтересовать

Завод по производству топливных гранул мощностью

Завод по производству топливных гранул мощностью 2 ... 3 т/часЗавод по производству топливных брикетов

"Завод мощностью 0,5 т/час по производству топливных брикетов брикетов из влажных мелких древесных отходов (щепа, стружки, опилки), торфа и влажных сельскохозяйственных отходов. Сырьё подвозится автотКомплектное оборудование завода по производству топливных брикетов или пеллет

Завод по производству топливных брикетов или гранул различной мощности по ключ. В составе: - автоматизированный склад сырья и топлива - дробилки-измельчители для подготовки сырья - сушильный барабан иЗаводы производства топливных гранул

Опыт и оборудование компании «Амандус Каль» широко применяется в производстве биотоплива: линии и заводы для производства топливных пеллет из различного сырья с использованием такого оборудования как:Завод по производству автомобилей

Изначально планировалось призводство кроссовера пикапа и фургона. Но в апреле 2014 года из-за позиции чиновников проект был свернут.

Внимание!

Информация по Завод по производству топливных гранул предоставлена компанией-поставщиком СПиКо, ООО. Для того, чтобы получить дополнительную информацию, узнать актуальную цену или условия постаки, нажмите ссылку «Отправить сообщение».

Информация по Завод по производству топливных гранул предоставлена компанией-поставщиком СПиКо, ООО. Для того, чтобы получить дополнительную информацию, узнать актуальную цену или условия постаки, нажмите ссылку «Отправить сообщение».

Контакты компании

Страна

Россия

Регион

Псковская область

Город

Псков

Адрес

Псков, ул. Индустриальная, д. 9/1

Телефон

+7 (8112) 531057

Сделать запрос

Введите свое имя

Укажите свой Email

Напишите ваш вопрос

Подтвердите согласие